VariDry UV

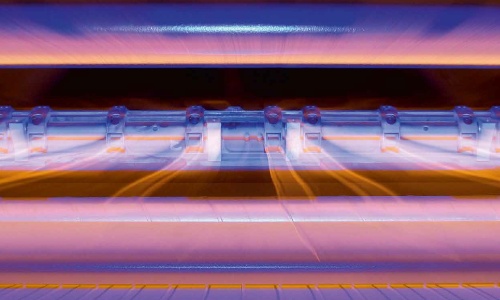

Новые сушильные модули имеют бесступенчатую регулировку и мощность УФ-излучения до 200 Вт/см. Ниже перечислены главные отличия от агрегатов старого поколения.

1. Работая над геометрией нового рефлектора, инженеры KBA использовали трёхмерное моделирование излучения и потратили сотни часов на всесторонние испытания. За счёт меньшего рассеивания и лучшей фокусировки светового потока расход энергии сократился на 20%. Кроме того, на 30% понизилось тепловыделение в процессе сушки, а это облегчает обработку термочувствительных материалов.

2. Помимо стандартных, можно применять УФ-лампы с примесью галлия (Ga-UV) или железа (Fe-UV). В таком случае модуль специально кодируется, и данные о типе присадки отражаются на панели управления.

3. Опционально модуль оснащается УФ-датчиком, который передаёт информацию об износе лампы на пульт управления. Благодаря этому оператор может следить за качеством работы сушек и заранее подготовиться к замене лампы.

4. Электронный блок в качестве пускорегулирующего устройства эффективнее и компактнее простых трансформаторов. К тому же, новые пускорегуляторы стабилизируют работу легированных ламп и ускоряют повторное зажигание.

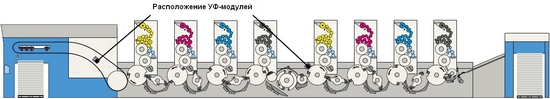

5. Новые модули унаследовали и удачные решения, которые были реализованы в устройствах предыдущего поколения. Компактная конструкция, малый вес, стандартизированные разъёмы для электропитания и воздушного охлаждения позволяют быстро подключить модуль без специальных инструментов. При этом финальная УФ-сушка может использоваться как промежуточная (в том числе после сушильных секций). Независимо от места установки модуля его «трудовой стаж» автоматически фиксируется и отображается на пульте управления.

VariDry HR UV

Эти сушки комплектуются обычными модулями VariDry UV нового поколения. Но в отличие от стандартной технологии УФ-отверждения, тут используются лампы с присадкой железа (Fe-UV) и высокореактивные краски. Впрочем, системы HR UV пригодны и для простых УФ-красок. Мощность излучателя регулируется бесступенчато от 80 до 200 Вт/см, что повышает энергоэффективность сушки. Для большинства акцидентных заказов одного HR-модуля вполне достаточно, чтобы высушить четыре-пять красок, последовательно нанесённых «по сырому».

Потребляя столько же энергии, сколько обычный УФ-модуль, VariDry HR UV высушит оттиск лучше; ну а в экономном режиме высокореактивная система обеспечит тот же результат, что и простая УФ-сушка. Кроме того, модули обоих типов можно комбинировать.

И всё же один модуль HR UV в приёмке не заменит обычную финальную сушку с тремя УФ-модулями, хотя некоторые производители и заявляют обратное. В любом случае без качественных УФ-красок вы не получите хороших результатов.

Не рекомендуется использовать одномодульную сушку HR UV как альтернативу классической УФ-системе. Чтобы получить качественный лакированный оттиск, нужны дополнительные модули. То же касается печати чёрно-белых плашек и применения смесевых красок. Более того, продолжительная сушка в удлинённой приёмке является непременным условием.

Для акцидентных типографий применение технологии HR UV означает дополнительные инвестиции в сушильное устройство. Кроме того, возрастает энергоёмкость печатной машины: при максимальной мощности сушки 200 Вт/см на односторонний оттиск среднего формата приходится около 21 кВт. Да и УФ-краски, особенно высокореактивные, значительно дороже обычных.

Зато HR-краски энергоэффективнее за счёт более концентрированных и качественных фотоинициаторов. В целом снижение энергозатрат компенсирует высокую стоимость таких материалов. Сегодня их производят компании Zeller+Gmelin, Janecke+Schneemann, Toyo, T&K Toka и пр.

К недостаткам технологии HR UV можно отнести меньший срок эксплуатации лампы, по сравнению с обычной ультрафиолетовой. Даже если вы не заметите каких-то внешних признаков старения, через несколько сотен часов работы спектр излучения высокореактивной лампы изменится и HR-эффект исчезнет.

Следует отметить, что высокореактивным краскам присущи типичные свойства УФ-красок, осложняющие работу с ними:

- высокая липкость;

- узкий диапазон допустимых значений баланса «краска — вода»;

- сильное растискивание вследствие минимальной подачи увлажняющего раствора.

С другой стороны — преимущества той же классической УФ-технологии:

- противоотмарывающий порошок в большинстве случаев не нужен;

- оттиски сразу готовы к отделке/печати оборота, благодаря чему экономятся время и складские площади;

- никаких царапин и отмарывания.

При желании можно использовать фильтр с активированным углём и безозоновые HR-лампы из особого стекла, которое блокирует коротковолновое УФ-излучение. Но даже в таком случае не стоит пренебрегать вытяжкой. Во-первых, лампы охлаждаются отработанным воздухом. Во-вторых, УФ-излучение способно разрушать меловое покрытие бумаги. В-третьих, в процессе сушки краска может выделять растворитель и другие вредные продукты.

Несколько предприятий уже использует высокореактивные системы KBA. Так, в феврале 2013 г. Rapida 106-8 с HR-оснащением запущена в бельгийской типографии Albe de Coker; а на швейцарском производстве Atar Roto Presse работают целых две таких модели!

VariDry UV LED

В будущем технология светодиодного УФ-отверждения может заменить обычные и высокореактивные УФ-сушки. На выставке drupa-2012 была представлена модель Rapida 106 с таким оснащением. Но из-за высоких начальных и эксплуатационных затрат подобные системы пока нерентабельны в листовой офсетной печати. Поэтому KBA не продвигает UV LED с таким размахом, как, например, японцы. Впрочем, даже в Стране восходящего солнца эти сушки всё ещё не нашли широкого применения.

В среднесрочной перспективе светодиодная УФ-технология может быть востребована в узкоспециальных нишах, особенно если государство начнёт субсидировать установку дорогих LED-модулей. Ну а пока что производители работают над удешевлением и повышением эффективности таких устройств.

Новые УФ-сушки KBA VariDry адаптированы для установки светодиодных модулей, причём в одной производственной линии можно комбинировать агрегаты разных типов (UV и UV LED). С середины 2013 г. в Радебойле демонстрируют восьмикрасочную машину Rapida 105, оснащённую двухмодульной сушкой UV LED и устройством переворота листов. Таким образом можно увидеть некоторые преимущества этой технологии: например, светодиодные лампы быстро включаются и выключаются — без длительных прогрева и охлаждения. ИК-излучение отсутствует, а значит, запечатываемый материал меньше перегревается. Более того, излучатели состоят из отдельных сегментов и за счёт этого могут работать строго в рамках заданного формата печати.

VariDry UV Inert

Химический состав красок и лаков УФ-отверждения сложен и может разниться в зависимости от производителя и сферы применения. В качестве реактивных компонентов выступают мономеры и фотоинициаторы. Под воздействием УФ-излучения фотоинициаторы распадаются на свободные радикалы и объединяются в макромолекулярные цепи с мономерами. Так происходит полимеризация, или отверждение.

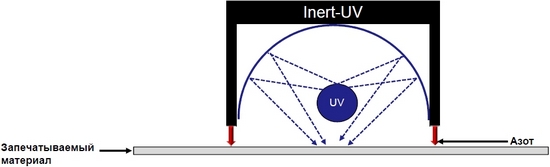

Однако расщеплённые фотоинициаторы вступают в реакцию не только с мономерами в составе красок и лаков, но и с кислородом, который содержится в воздухе. Этот процесс называется кислородным ингибированием и существенно замедляет отверждение УФ-материалов. Соответственно, если исключить окисление, возрастёт эффективность сушки. Для этого запечатываемую поверхность обдают азотом, и полимеризация происходит в инертной среде.

Чтобы нивелировать кислородный фактор при обычном УФ-отверждении, требуется высокая концентрация фотоинициаторов. И даже после УФ-сушки некоторое их количество может остаться в лакокрасочном слое, а оттуда мигрировать в покрытие других объектов при контакте. Отверждение в инертной среде значительно понижает риск такой миграции, благодаря чему данная технология очень привлекательна для производителей пищевой упаковки.

По сравнению с обычной сушкой «на открытом воздухе», инертная система весьма энергоэффективна, а при сопоставимых затратах электричества оттиски сохнут быстрее. Повышаются и качественные показатели: уровень глянца, стойкость к механическим и химическим повреждениям. Кроме того, меньше проявляются запах и желтизна. Во время сушки практически не выделяется озон. Используя специальные лаки, за счёт быстрого отверждения можно получить необычные тактильные эффекты.

До недавних пор инертные системы применялись главным образом в рулонных печатных машинах, поскольку непрерывное бумажное полотно легче «очистить» от кислорода. Камера с азотом должна быть герметичной, а этому мешали подвижные захваты в приёмке листового оборудования, выемки цилиндров, большое расстояние между камерой и печатным цилиндром, а также высокая жёсткость запечатываемых материалов, контактирующих с камерой.

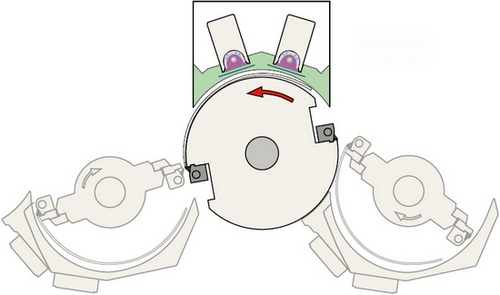

И всё же объединённая команда инженеров KBA и IST Metz нашла оптимальное решение, исходя из принципа транспортировки листа в зоне между печатным цилиндром и передаточными барабанами.

Так появилась отлично скоординированная система на базе нового передаточного цилиндра AirTronic Drum. Благодаря пневматике листы бумаги и картона массой 1 м2 до 300 г безукоризненно проходят через инертную камеру. Кварцевое стекло отделяет камеру от УФ-модуля, при этом лампы охлаждаются воздушным потоком. Чтобы сушка работала с максимальным КПД, стекло должно оставаться прозрачным и чистым.

Разумеется, на транспортируемых оттисках присутствует кислород. Для нейтрализации этого фактора воздушный поток отсекается уплотнительной системой на входе в инертную камеру. Немного кислорода всё-таки попадает в камеру, но там его количество замеряет специальный датчик, который соответствующим образом регулирует подачу азота. В случае аварийной ситуации автоматически подаётся сигнал или отключается оборудование. Инертную камеру оптимизировали в ходе многочисленных испытаний. В частности, разработчики добились равномерного распределения и экономного расхода азота.

Ну а барабан KBA AirTronic Drum расширяет возможности листовой офсетной машины не только в плане сушки: так, на drupa-2012 демонстрировалась Rapida 105, оснащённая струйными головками.

Эффективность инертных УФ-сушек уже оценила компания Amcor Tobacco Packaging (Швейцария), где установлена 19-секционная машина Rapida 106 с двумя такими системами. Во-первых, UV Inert обеспечивает высокое качество печати и отделки (причём белые плашки отверждаются так же быстро, как и другие цвета). Во-вторых, комбинация из пары сушек позволяет с двух сторон запечатывать упаковку без барьерного слоя, поскольку миграция красок в подложку минимальна.

Типичные компоненты машины с инертной УФ-системой

- Лакировочная секция для нанесения ВД-лака, праймера

- Сушильная секция (ИК/горячий воздух, возможно использование ИК/УФ-модуля)

- Лакировочная секция для нанесения ВД-, УФ-, интерферентных, ароматизированных, Metalure-лаков

- Заключительная УФ-сушка с инертной камерой

- Энергоэффективная сушка VariDryBLUE (ИК/горячий воздух)

- Заключительная УФ-сушка без инертной камеры (совместима с модулями HR UV)

- Приёмка тройной длины с устройствами сушки и охлаждения

Подготовил Антон Юдин на основе материалов KBA Report